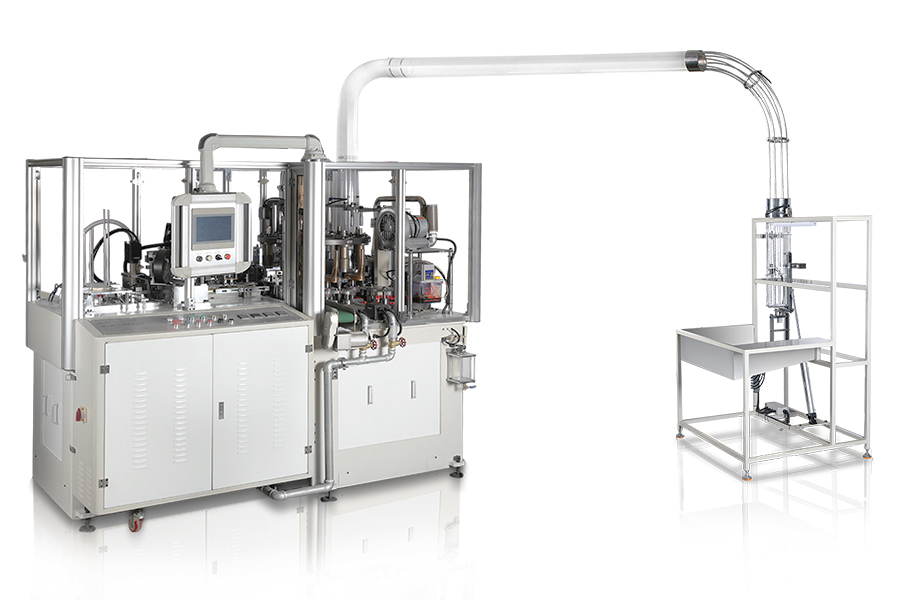

Hammadde Tedarik Sistemi: Kararlı Arz, Doğruluk Vakfı döşeme

Hammadde tedarik sistemi, kare tabanlı konteyner makinesi kalıplama işlemi sırasında hammaddelerin akışkanlığını ve stabilitesini doğrudan etkiler. Kalıp doğruluğunu artırmak için, önce hammadde arzının stabilitesini ve tutarlılığını sağlamak gerekir.

Hammadde besleme sisteminde, basınç, sıcaklık ve akış üç temel ayar parametresidir. Hammadde beslemesinin basıncını ayarlayarak, kalıp kalıptaki hammaddenin doldurma hızı ve doldurma miktarı kontrol edilebilir, böylece yetersiz doldurma veya taşma gibi sorunlardan kaçınabilir. Aynı zamanda, hammaddenin sıcaklığı da kalıplama doğruluğu üzerinde önemli bir etkiye sahiptir. Uygun sıcaklık, hammaddenin akışkanlığını ve plastisitesini sağlayabilir ve kalıplama işlemi sırasında stres konsantrasyonu ve deformasyon riskini azaltabilir. Ek olarak, akış hızının ayarlanması, kalıplama işlemi sırasında hammaddenin düzgün dağılımını sağlayarak yerel kıtlık veya birikimden kaçınabilir.

Kalıplama işlemi parametreleri: kalıplama etkisini optimize etmek için hassas kontrol

Kalıplama işlemi parametreleri, kare alt kapların kalıplama doğruluğunu iyileştirmenin anahtar bağlantısıdır. Bu parametreler, ürünün boyutunu, şeklini ve malzeme özelliklerini doğrudan etkileyen kalıp makinesinin sıcaklığı, basıncı ve hızını içerir.

Sıcaklık, kalıplama işlemindeki en kritik parametrelerden biridir. Kalıp makinesinin sıcaklığını ayarlayarak, hammaddelerin eritme ve katılaşma işlemi kontrol edilebilir, böylece ürünün boyutsal doğruluğunu ve yüzey kalitesini sağlayabilir. Çok yüksek bir sıcaklık, hammaddelerin aşırı erimesine neden olabilir, bu da flaş ve çapaklara neden olabilir; Çok düşük bir sıcaklık, hammaddelerin yeterince katılaşmasına neden olabilir, bu da deformasyon ve büzülmeye neden olabilir. Bu nedenle, hammaddelerin özelliklerine ve ürünün gereksinimlerine göre, kalıp makinesinin sıcaklığını doğru bir şekilde ayarlamak, kalıplama doğruluğunu artırmanın anahtarıdır.

Sıcaklığa ek olarak, basınç ve hız da kalıplama doğruluğunu etkileyen önemli faktörlerdir. Kalıp makinesinin basıncını ayarlayarak, kalıptaki hammaddelerin sıkıştırma derecesi ve doldurma yoğunluğu, ürünün mukavemetini ve sertliğini sağlamak için kontrol edilebilir. Hızın ayarlanması, çok hızlı veya çok yavaş dolumun neden olduğu kalıplama kusurlarından kaçınarak hammaddelerin akış hızını ve doldurma süresini etkileyebilir.

Soğutma sistemi: Hızlı katılaşma, deformasyon etkilerini azaltma

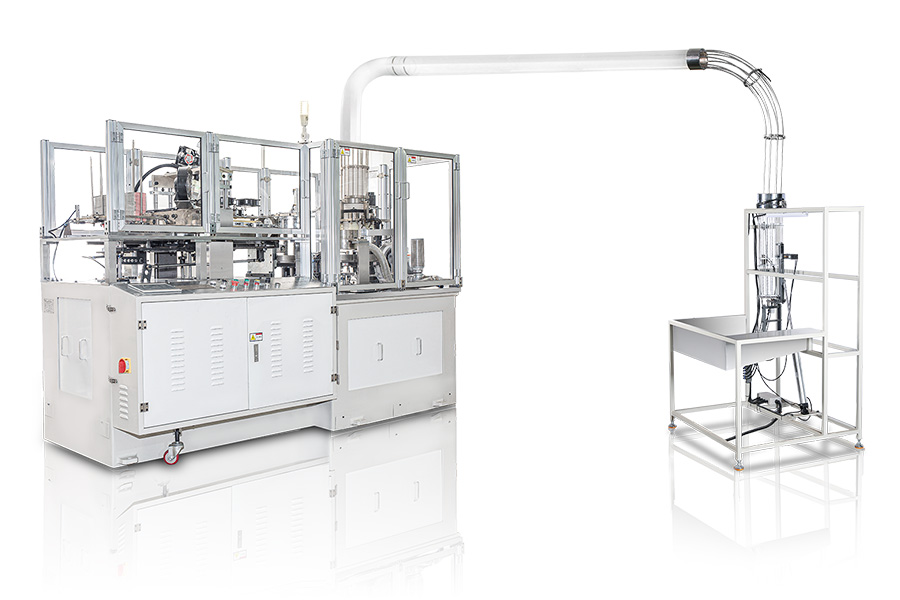

Soğutma sistemi, kare tabanlı kap kalıplama makinesinin bir başka önemli bileşenidir. Kalıplama işlemi tamamlandıktan sonra ürünün sıcaklığını hızlı bir şekilde azaltmaktan sorumludur, böylece hızlı bir şekilde katılaşabilir ve şekillendirilebilir.

Soğutma sisteminin sıcaklığı ve akış hızı, soğutma etkisini etkileyen anahtar faktörlerdir. Soğutma sisteminin sıcaklığını ayarlayarak, ürünün soğutma hızı ve katılaşma süresi kontrol edilebilir, böylece termal stres nedeniyle ürünün deformasyonundan ve büzülmesini önleyebilir. Aynı zamanda, akış hızı ayarı, soğutma ortamının kalıp ve ürün arasındaki düzgün dağılımını sağlayarak soğutma verimliliğini artırabilir.

Gerçek çalışmada, soğutma sisteminin sıcaklığı ve akış hızının, ürünün boyutu, şekli ve malzeme özelliklerine göre doğru bir şekilde ayarlanması gerekir. Büyük boyutlara veya karmaşık şekillere sahip ürünler için, tüm parçaların tamamen soğutulabilmesini ve katılaşabilmesini sağlamak için bir bölge soğutma yöntemi benimsemek gerekebilir.