Modern endüstriyel üretimde, kare tabanlı kaplar ambalaj, depolama ve ulaşım için önemli araçlardır. Kalitesi ve performansları doğrudan ürün güvenliği, ulaşım verimliliği ve kullanıcı deneyimi ile ilgilidir. Kare alt kapların üretim sürecinde, kare tabanlı konteyner makinesinin seçimi ve üretim süreçlerinin uygulanması, kapların kalitesinin belirlenmesinde anahtar faktörlerdir. Özellikle kalıplama işleminde, kabın boyutsal doğruluğu ve duvar kalınlığı homojenliğinin kontrolü sadece kabın görünümünü değil, aynı zamanda yapısal mukavemeti, sızdırmazlık performansı ve servis ömrünü de etkiler.

1. boyutsal doğruluk ve duvar kalınlığı tekdüzeliğinin önemi

Kare alt kapların boyutsal doğruluğu, kabın her bir parçasının boyutları ile konteynerin birbirinin değiştirilebilirliği ve istifleme stabilitesi ile doğrudan ilişkili olan tasarım spesifikasyonları arasındaki tutarlılık derecesini ifade eder. Duvar kalınlığı homojenliği, kabın yük taşıma kapasitesini, deformasyon direncini ve termal stabiliteyi etkileyen konteyner duvarının kalınlığının kıvamını ifade eder. Boyutsal doğruluk yetersizse veya duvar kalınlığı eşit olmayan bir şekilde dağıtılırsa, konteyner nakliye sırasında kırılmaya ve sızmaya eğilimlidir ve hatta içeriğin kalitesini etkiler. Bu nedenle, kalıplama işlemi sırasında konteynerin boyutsal doğruluğunu ve duvar kalınlığı homojenliğini sağlamak, ürünün genel kalitesini iyileştirmenin çekirdeğidir.

2. Üretim süreçlerinin boyutsal doğruluğu kontrol etme yeteneğinde farklılıklar

Darbe kalıplama, ekstrüzyon kalıplama, enjeksiyon kalıplama vb. Gibi farklı üretim işlemlerinin, konteynırların boyutsal doğruluğunu ve duvar kalınlığı homojenliğini kontrol etmede kendi avantajları vardır. Darbe kalıplama büyük hacimli kaplar için uygundur, ancak doğruluk kontrolü nispeten zordur; Ekstrüzyon kalıplama çoğunlukla sürekli uzun boylu tübüler ürünler üretmek için kullanılır ve kare tabanlı kapların hassas kontrolü sınırlıdır. Buna karşılık, enjeksiyon kalıplama, yüksek esnekliği ve hassasiyeti nedeniyle karmaşık şekilli kapların boyutsal doğruluğunu ve duvar kalınlığı homojenliğini kontrol etmede önemli avantajlar göstermiştir.

3. Enjeksiyon kalıplama teknolojisinin avantajları

Enjeksiyon kalıplama, erimiş plastiğin kalıp boşluğuna enjekte edildiği ve soğutma ve katılaşmadan sonra istenen şekil ürününün elde edildiği bir kalıplama yöntemidir. Anahtar, kalıp tasarımının doğruluğunda ve enjeksiyon kalıplama parametrelerinin ince kontrolünde yatmaktadır.

Kalıp tasarımının doğruluğu: Enjeksiyon kalıbı kalıplamanın temelidir ve tasarımı doğrudan ürünün son şeklini belirler. Boşluk boyutu, demolding eğimi ve kapı konumu gibi detayların optimizasyonu da dahil olmak üzere yüksek hassasiyetli kalıp üretimi yoluyla kalıplanmış kabın boyutunun doğru olması sağlanabilir.

Enjeksiyon kalıplama parametrelerinin ince kontrolü: Enjeksiyon kalıplama işlemi sırasında sıcaklık, basınç ve zaman gibi parametrelerin kalıp kalitesi üzerinde önemli bir etkisi vardır. Gelişmiş enjeksiyon kalıplama makinesi kontrol sistemleri yoluyla, plastik eriyik sıcaklığı, enjeksiyon hızı ve tutma süresi gibi parametrelerin hassas kontrolü elde edilebilir, böylece duvar kalınlığının tekdüzeliğini etkili bir şekilde kontrol eder, iç stresi azaltır ve ürün gücünü iyileştirir.

Otomasyon ve Zeka: Modern enjeksiyon kalıplama teknolojisi, üretim verilerinin teknolojisi aracılığıyla üretim verilerinin gerçek zamanlı izlenmesi ve üretim verimliliğini ve ürün kalitesi istikrarını daha da artırmak için AI algoritmalarını kullanarak üretim parametrelerini optimize etmek gibi otomasyon ve zeka unsurlarını içerir.

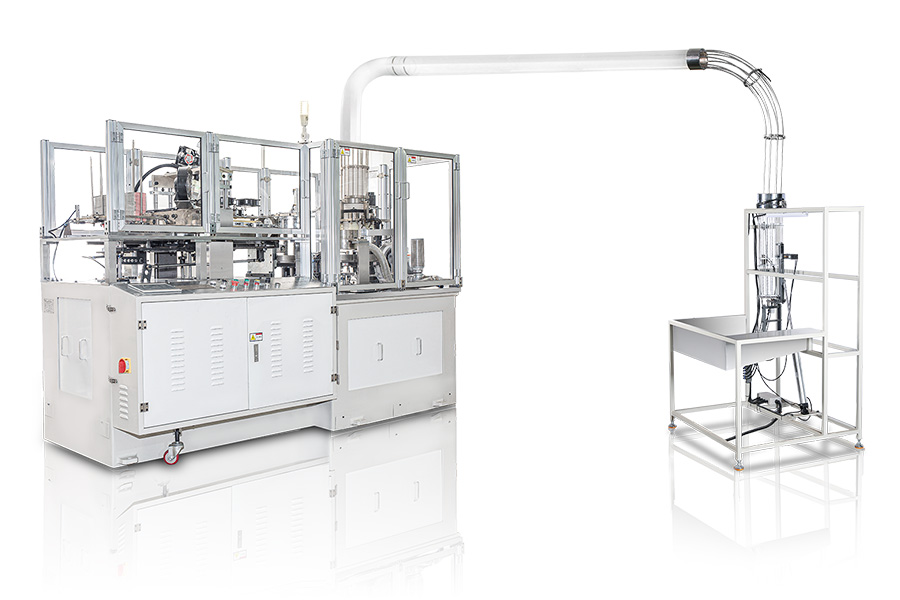

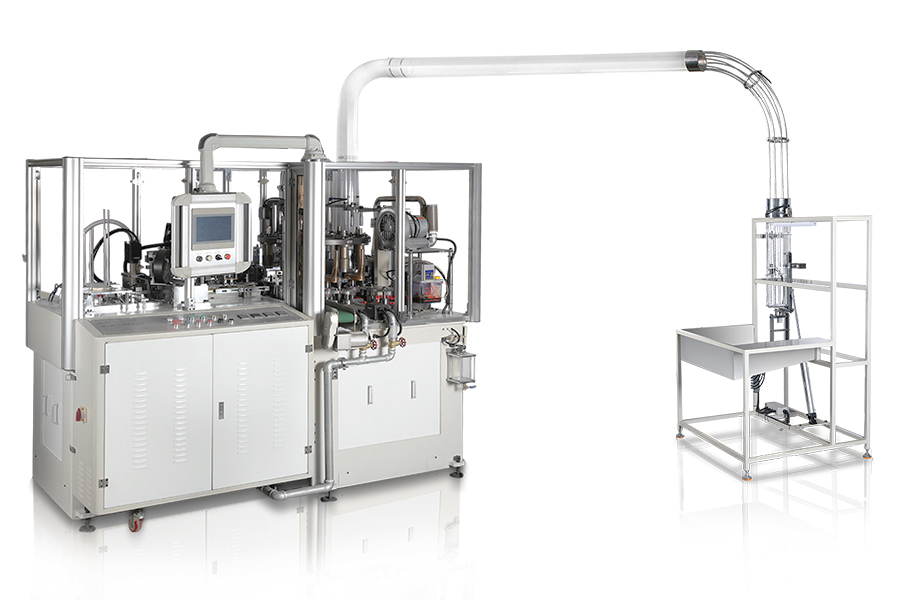

IV. Kare alt konteyner kalıplamada enjeksiyon kalıplamanın uygulama örnekleri

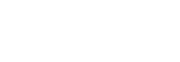

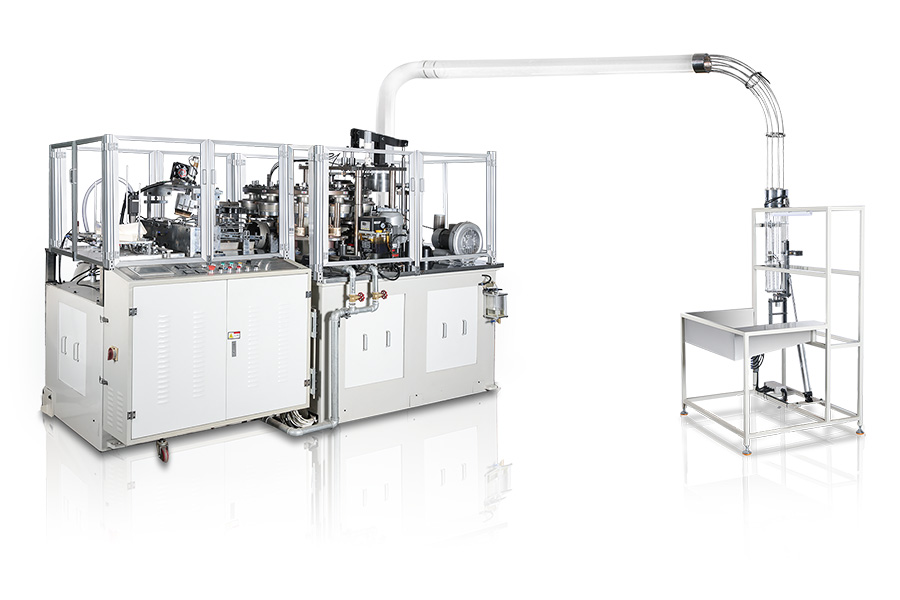

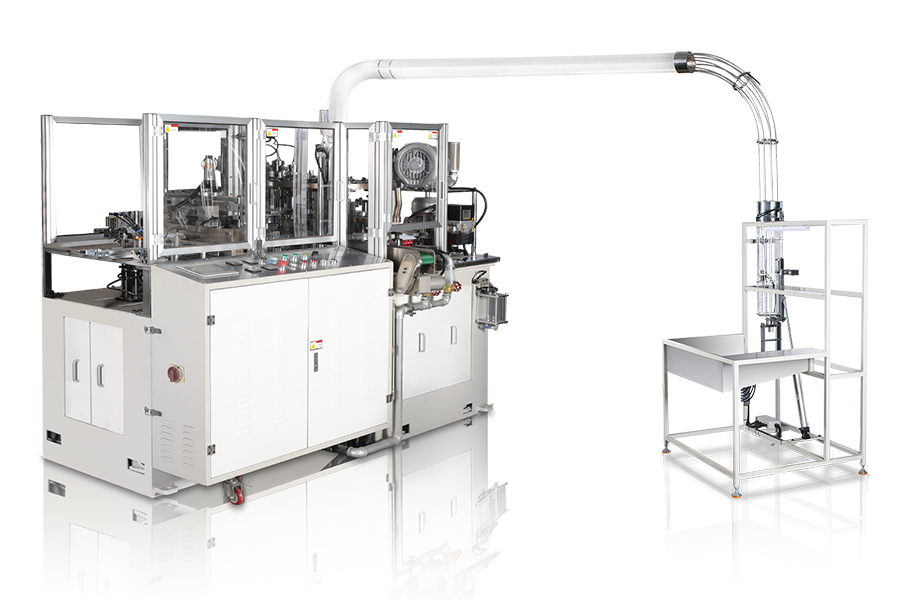

Gerçek üretimde, Kare Alt Konteyner Makineleri Enjeksiyon kalıplama teknolojisinin kullanılması, hassas tasarlanmış kalıplar ve ince kontrollü enjeksiyon kalıplama parametreleri aracılığıyla yüksek boyutlu doğruluk, düzgün duvar kalınlığı ve iyi yapısal mukavemet olan kaplar üretebilir. Bu kaplar sadece görünüşte güzel değil, aynı zamanda istifleme ve ulaşım sırasında da iyi performans göstererek, kırılma oranını ve müşteri şikayet oranını etkili bir şekilde azaltır ve işletmelerin pazar rekabet gücünü artırır.